Enine Çekme Testi – TSE EN ISO 4136 , API1104, ASME SecIX, AWS D1.1, AWS D1.5, ASTM A370

Metalik Malzemelerin Kaynakları Üzerinde Tahribatlı Deneyler-Enine Çekme Deneyi

Çekme deneyi sonucunda kaynaklı numunenin temsil ettiği malzemeye ait aşağıdaki mekanik özellikler bulunabilir.

Akma dayanımı(N/mm2)= Plastik deformasyon oluşturmaksızın kaynaklı malzemede gelişmiş olabilecek en büyük gerilmenin değeridir.(Üst ve Alt akma değerleri)

Çekme Dayanımı(N/mm2 )= Kaynaklı Malzemeye her iki ucundan çekme kuvveti uygulanması sonucu, kopmadan önceki ulaştığı maksimum gerilmeye denir.

Kopma Dayanımı= Kaynaklı Malzemenin şekil değiştirmeden kesin olarak koptuğu, nihai hasarın oluştuğu noktadır.

% Uzama= Kaynaklı Malzemenin ilk boyu ile koptuktan sonraki son boyu arsındaki farkın ilk boya bölünmesi ve 100 ile çarpılmasıyla bulunur.

Boyuna Çekme Testi – TS EN ISO 5178:

Metalik Malzemede Kaynaklar Üzerinde Tahribatlı Muayeneler- Ergitme Kaynaklı Birleştirmelerde Kaynak Üzerinde Boyuna Çekme Deneyi

Eğme Testi – TS EN ISO 5173, ASME Sec IX, AWS D1.1, AWS D1.5, API1104, ASTM A370

Metalik Malzemelerde Kaynak Dikişleri Üzerinde Tahribatlı Muayeneler – Eğme Deneyleri

Kaynaklı malzemelere kök, yüz veya kenar eğme deneyi ile kaynaklı birleştirmenin şekil değiştirme kabiliyetinin değerlendirilmesi için yapılır. Alın kaynaklı veya giydirme kaynaklı numunelere uygulanır. Laboratuvarımızda bu deney son sistem bilgisayar kontrollü 200 KN cihazına bağlanan eğme deneyi aparatı ile gerçekleştirilmektedir.

Çentik Darbe Testi – TS EN ISO 9016, ASME SecIX, AWS D1.1, AWS D1.5:

Çentik darbe deneyinde amaç, malzemenin bünyesinde muhtemelen bulunacak bir gerilim konsantrasyonunun (gerilim birikiminin) darbe esnasında çentik tabanında suni olarak teşkil ettirilip, malzemenin bu durumda dinamik zorlanmalara karşı göstereceği direnci tayin etmektir. Malzemelerin sünek ve gevrek davranışlarını belirlemek için yapılan bir test yöntemidir. Malzemelerin kırılma enerjileri sıcaklık karşısında değişim göstermektedir. Kırılma enerjisi sıcaklık azaldıkça düşer. Kırılma enerjisinin farklı sıcaklılarda yapılmasıyla malzemenin geçiş sıcaklığı belirlenir. Bu belirlenen değer malzemenin sünek kırılmadan gevrek kırılmaya geçişin olduğu sıcaklıktır. Laboratuvarımızda bu test yöntemi son sistem bilgisayar kontrollü 450 JOULE IMPACT test cihazı ile yapılmaktadır. Cihazımız Charpy standartlarına uygun metal testleri yapmak için uygundur.

Makro-Mikro İnceleme Testi – TSE EN ISO 17639

Makroskopik, mikroskobik ve mikroskobik inceleme, genellikle enine kesitlerin incelenmesiyle kaynaklı bir bağlantının makroskopik veya mikroskobik özelliklerini ortaya çıkarmak için kullanılır. Bu, dağlamadan önce veya sonra hazırlanan yüzeyin görsel veya optik muayenesi ile yapılır. İncelenen Özellikler, Boşluklar, Kalıntılar, İncelenen Bölgedeki Çatlaklar, Kaynaklı Birleştirmede Isıdan Etkilenmiş Bölge, Kaynak Pasoları, Kaynaklı Malzemenin Birleştirme Şekli, Kaynaklı Birleştirmede Ergime ve Nüfuziyet Azlığı, Kaynağın Geometrik Şekli

Sertlik Testi (HV10) – TSE EN ISO 9015-1

Metalik malzemelerin ark kaynaklı bağlantılarının enine kesitleri üzerindeki sertlik testlerini açıklamaktadır ve Vickers sertlik testlerini de kapsamaktadır. Kaynak bölgesi üzerine uygulanan tahribatlı sertlik testlerinde de kaynak bölgesinin plastik deformasyona dayanma gücü tespit edilmektedir

Kırma Testi – TSE EN ISO 9017, ASME Sec. IX(QW-182), APİ-1104, AWS D1.1, AWS D1.5

Kaynaklı birleştirmeler üzerinden çıkartılan test numunelerinin kaynak metalinden kırılmasını sağlayıp, kırılan yüzeylerin incelenmesini amaçlamaktadır. Kırılma yüzeyleri üzerindeki iç kusurların tipleri, boyutları ve dağılımları hakkında bilgi edinmek amacıyla gerçekleştirilir. Hata Tipleri olarak Gözenekler, Çatlaklar, Ergime Noksanlıkları, Nüfuziyet Eksiklikleri, Katı Kalıntılardır.

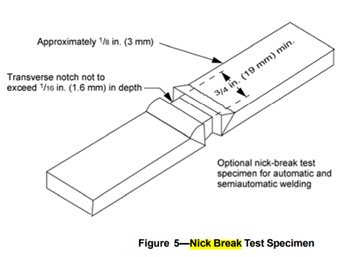

APİ-1104 – Çentik Kırma Testi

Çentikli kırma testi, Plaka Alın kaynağından çıkarılan 25 mm genişliğinde düz test numunesinin kaynak bölgesinden 3mm girinti çentik açılarak çekme test cihazında çentikli bölgenin kaynak yoluyla kırılması sonucu koparılan bölgenin incelenip değerlendirilmesidir. Kırığın açıkta kalan alanı en az ¾ inç (19 mm) genişliğinde olacaktır.

Her çentik kırma numunesinin açıkta kalan yüzeyleri, tam penetrasyon ve füzyon göstermelidir. Herhangi bir gaz cebinin en büyük boyutu 1/16 inç’i (1,6 mm) geçmemelidir ve tüm gaz ceplerinin birleşik alanı, maruz kalan yüzey alanının %2’sini geçmemelidir. Cüruf kalıntılarının derinliği 1/32 inçten (0,8 mm) fazla olmayacak ve 1/8 inçten (3 mm) veya belirtilen duvar kalınlığının yarısından (hangisi daha küçükse) yarısından fazla olmayacaktır. Herhangi bir boyuttaki bitişik cüruf kalıntıları arasında en az ½ inç (13 mm) ayrım bulunmalıdır.